АСУТП газоочистных установок №3-8 цеха электролиза

|

2005-2006 гг. Назначение Газоочистная установка (ГОУ) является структурным подразделением ОАО «Саяногорский алюминиевый завод». Основное назначение ГОУ — очистка газов, отводимых от электролизеров «сухим» методом. В производственный цикл возвращается практически весь фтор, содержащийся в газах, что положительно сказывается как на экономической составляющей производства, так и на экологической ситуации. Объект автоматизации Автоматизированная система управления технологическим процессом газоочистной установки (АСУТП ГОУ) была выполнена и внедрена в эксплуатацию на ГОУ №№3-8 ОАО «Саяногорский алюминиевый завод» Основные цели модернизации:

|

СОСТАВ СИСТЕМЫ

Общая структура информационной системы

Автоматика и система управления

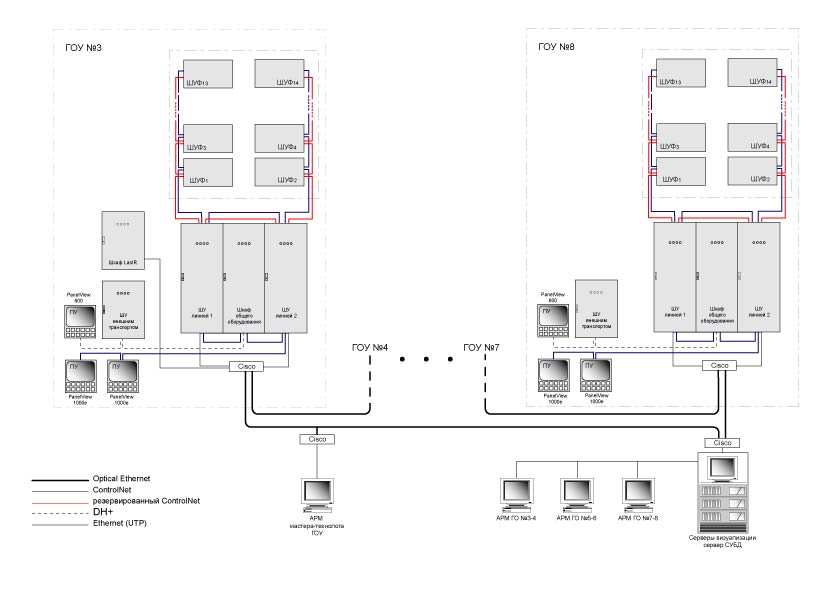

Проект модернизированной распределённой АСУТП выполнен на базе программно-аппаратного КТС фирмы Rockwell Automation. В качестве технологической сети использована сеть ControlNet. Для связи нижнего (технологического) уровня с системами верхнего уровня (базы данных, диспетчерские рабочие места, общезаводская сеть), а так же для связывания всех ГОУ применяется сеть Ethernet.

В структуре системы существуют три технологических уровня:

- верхний уровень (ВУ), представленный операторскими панелями визуализации, серверами, АРМ диспетчеров и мастера-технолога;

- нижний уровень (НУ), представленный контроллерами;

- уровень сбора данных и выдачи управляющих воздействий (УД).

Вся технология внутри одной ГОУ, включая панели визуализации, контроллеры, УД, объединена сетями ControlNet. Все ГОУ связаны между собой оптоволоконной сетью Ethernet по кольцу, по которому подключены программируемые логические контроллеры (ПЛК) каждой ГОУ, серверы системы и заводская сеть. Технологическая сеть ГОУ отделена от заводской информационной сети. Обмен данными между заводской сетью и сетью ГОУ происходит через сервер базы данных.

Верхний уровень:

- операторские панели визуализации PanelView 1000e и PanelView 600, установленные на пультах управления (ПУ) каждой ГОУ;

- основной и резервный сервера визуализации, работающие под управлением системы RSView SE Server;

- сервер исторических данных RS Bizware Historian;

- клиентские рабочие места: четыре АРМ диспетчеров и один АРМ мастера –технолога RSView SE Client.

Оборудование для системы управления каждой ГОУ включает в себя:

- Два идентичных Шкафа управления линией ГОУ (ШУ линией) — по одному на каждую линию фильтров-реакторов;

- Шкаф общего оборудования, который содержит в себе отдельное шасси модулей ввода-вывода ControlLogix, с помощью которого осуществляется управление общим оборудованием. Шкафы управления оборудованием располагаются в имеющемся помещении системы управления (ПСУ). Для управления каждой линией газоочистной установки используется отдельный контроллер ControlLogix. Управление общим оборудованием осуществляется из отдельного шасси модулей ввода-вывода, владеть которыми могут оба контроллера независимо друг от друга. Контроллеры линий полностью резервируют друг друга по выполняемым функциям. Эти же контроллеры используются для управления фильтрами-реакторами.

- Шкафы управления рукавными фильтрами (ШУФ) предназначены для определения перепада давления на фильтре, контроля уровня глинозема и управления пневмоклапанами встряхивания фильтров. В шкафах управления рукавными фильтрами, которые монтируются в непосредственной близости от объекта управления, установлены модули POINT I/O, которые являются удаленными входами-выходами для контроллеров ControlLogix и подключены к резервированной технологической сети ControlNet с помощью адаптеров.

- Шкаф управления внешним транспортом управляет 4-мя камерными насосами, предназначенными для подачи свежего глинозема в буферный бункер ГОУ и перекачки фторированного глинозема в прикорпусные силоса. В качестве контроллера внешнего транспорта использовано хорошо зарекомендовавшее себя решение на основе контроллера SLC500. В данном случае, эта часть системы интегрируется с основной системой управления с помощью сети DH+.

|

|

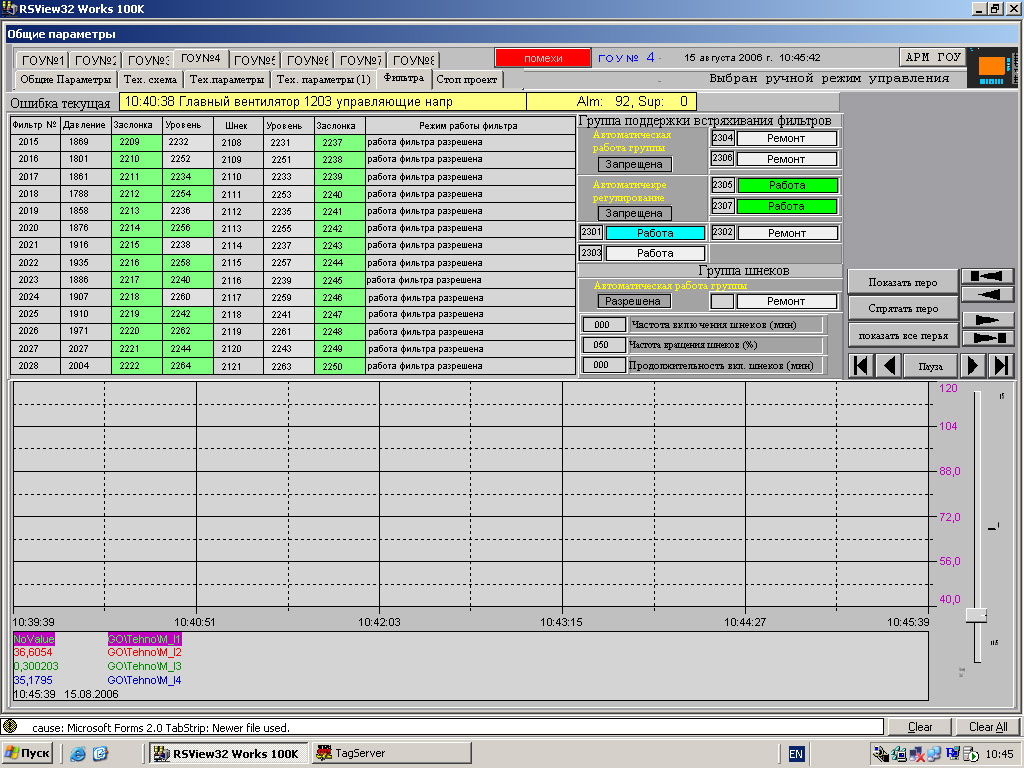

| Рис. 2. АРМ мастера-технолога ГОУ. | Рис. 3. Фильтры встряхивания ГОУ. |

Режимы управления

Технологическое оборудование функционирует в одном из четырех режимов. Каждый из режимов устанавливается оператором путем подачи команды с диспетчерского пульта управления, либо с местного пульта управления. В любом из режимов все управление оборудованием осуществляется только от контроллера.

Автоматический режим является основным режимом функционирования оборудования. В этом режиме все приводы управляются контроллером согласно технологическим алгоритмам работы. Перевод в режим осуществляется с центрального пульта управления оператором по запросу обслуживающего персонала.

Местный режим предназначен для проведения пусконаладочных и ремонтных работ. В местном режиме возможен запуск любого из приводов с местного пульта управления, расположенного вблизи от привода. Перевод в режим осуществляется либо с ЦПУ оператором, либо по плановому останову, по запросу обслуживающего персонала.

Ремонтный режим является «расширением» местного режима. Переключение между местным и ремонтным режимами осуществляется с местного пульта управления. Для включения ремонтного режима должно быть установлено разрешение на перевод в местный режим. Режим подразумевает управление приводами с операторской панели, в целом аналогичное местному режиму, но приближенное к работе привода в автоматическом режиме. В ремонтном режиме предусмотрены дополнительные возможности управления приводами.

Режим «Отключено» предназначен для полного вывода привода из работы либо экстренной остановки привода. Перевод в отключенный режим достигается переводом местного ключа снятия управляющего напряжения в отключенное состояние. Местный ключ располагается на местном пульте управления и обслуживает сразу группу приводов, при этом сохранена существующая группировка по приводам. Существует также режим тестовой проверки, предназначенный для выяснения готовности оборудования к запуску. Тестовая проверка сопровождается соответствующими сообщениями оператору и обслуживающему персоналу.

Функции системы

- автоматизированный контроль и управление технологическим процессом сухой газоочистки на основе применения современных программно-технических средств и технологий сбора, обработки, хранения и передачи информации.

- автоматизированный диспетчерский контроль состояния и дистанционное управление подсистемами газоочистки.

- автоматический контроль состояния узлов и технологических параметров,

- обеспечение адекватной реакции при появлении нештатной ситуации или выходе параметров за установленные пределы;

- формирование аварийной и предупредительной сигнализации по состоянию оборудования и технологических параметров;

- автоматическое, дистанционное и местное управление узлами агрегатов;

- возможность создания единого диспетчерского управления и единой базы данных для всех подсистем газоочистки;

- формирование в реальном масштабе времени и накопление данных о состоянии оборудования, технологических параметров, а также данных о потреблении энергоресурсов;

- формирование отчетных и статистических документов по заданным формам.

Структурная схема построения локальных подсистем АСУТП предусматривает возможность расширения функций, замены ее отдельных узлов, дальнейшего развития, модернизации КТС и локальных средств автоматизации с минимальными затратами.